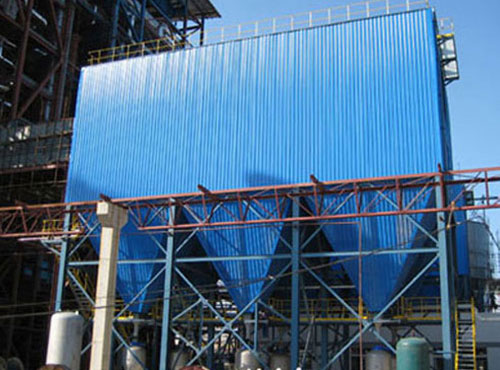

1万2烟气量布袋除尘器价格

1万2烟气量布袋除尘器价格,1万2烟气量即处理风量12000m3/h,如今安装除尘器,除尘器颗粒物排放不得大于30mg/m3,即是烟气,那么除尘器的过滤风速不得大于0.8m/min。因此根据公式求得除尘器的过滤面积为250m2。如果使用ф133*2000mm规格的除尘布袋,那么布袋除尘器数量为320条。因此布袋除尘器选型为DMC-320脉冲布袋除尘器,其设计参数如下:

序号 项 目 单位 参数 备注

1处理风量 m3/h 12000

2 入口烟气含尘浓度 g/Nm3 30

3 出口粉尘浓度 mg/ Nm3 30

4 本体阻力 Pa <1400

5 仓室数 个 1

6 过滤速度 m/ min 0.8

7 过滤面积 m2 250

8 除尘效率 % 99.9

9 除尘器本体漏风率 % ≤2

10 除尘器本体耐压强度 KPa 大为-5 m/s

11 滤袋规格 ㎜ Ф133*2000

12 滤袋数量 个 320

13 滤袋厚度 mm 1.5

14 除尘器过滤方式 / 外滤式

15 滤袋安装方式 / 笼骨支撑

16 滤袋的紧固方式 / 弹簧涨圈

17 滤袋的检修更换方式 / 上抽式

18 除尘器的检修 / 停机检修

19 滤袋正常连续使用温度 ℃ 200

20 滤袋的使用寿命 小时 18000

21 滤袋清灰方式 / 脉冲反吹

22 清灰气源品质 / 无水无油压缩空气

23 气源设备参数 Mpa 0.8

24 喷吹压力 Mpa 0.4~0.6

25 耗气量 m3/ min 1.0

26 清灰频率 S 5~20

27 脉冲宽度 S 0.3

28 脉冲阀数量 只 32

29 脉冲阀使用寿命 次 100万

30 脉冲阀型号规格 /1〞

31 除尘器外形尺寸mm 5640*1900*4500

32 除尘器价格 50000元

1本体组成

1)结构框架及箱体——结构框架用于支撑除尘器本体、灰斗及输灰设备等;包括上箱体、中箱体和灰斗等。

2)滤袋、笼骨和花板——滤灰系统由滤袋和笼骨组成;花板用于支撑滤袋组件和分隔过滤室(含尘段)及净气室,并作为除尘器滤袋组件的检修平台;滤袋组件从花板装入。

3)进气系统——包括进风导流总管、导流板、进风口的手动调节阀。

4)排气系统——包括由排气管道等组成的除尘器净化气体排放系统。

5)卸灰系统——螺旋输送机与星型卸灰阀等组成了除尘器的卸灰系统。

6)平台、栏杆、爬梯及手(气)动阀门的检修平台。

2.2压缩空气系统:包括气包喷吹装置、气缸离线阀装置、压缩空气管道、减压阀、压力表、气源三联体等。

2.3控制系统:包括PLC控制柜、现场操作柜。

2.4设备本体照明系统、电磁阀冬季加热系统及配套电缆桥架。

2.5设备顶部防雨棚。

2.6工作原理:

含尘气体从进风口进入袋滤器,经滤袋外表面进行过滤,净化的气体从滤袋内部流向上部净气室,并通过长文氏管从出风口排出。吸附在滤袋外表面上的粉尘,当达到数值时,由程序控制定时进行脉冲喷吹,即高压空气喷向长文氏管的同时将已净化的气体反吹向滤袋内,形成较大的压差,将粉尘清扫下来,而达到清灰目的,并使整个设备及系统阻力保持稳定,反吹下来的粉尘落到下箱体底部由螺旋输送机排出回收。出滤袋即可,维护简单、方便。

3滤袋布置和花板

的除尘器上箱体结构为工人以花板作为操作平台进行除尘器检修、维护创造了条件。利于清扫、及排水并便于维修人员进入上箱进行检修、维护。除尘器的花板作为除尘器净气室和过滤室的分隔,用于悬挂滤袋除尘器组件,同时作为除尘器滤袋组件的检修平台。

除尘器花板采用数控冲压方法加工花板孔,了花板孔的形位公差要求,花板孔冲制后用工具倒角,清理各孔的锋利边角和毛刺,以花板孔与布袋接触面的光洁度,从而良好的密封性能。花板孔冲压位置准确,与理论位置偏差小于±0.05mm,两孔洞的中心误差在±0.5mm.花板孔洞制成后,焊接加强筋板时,筋板选材适当且布置合理。

焊接后通过花板平整,无折曲、凹凸不平等缺陷,花板平面度<1/1000,对角线长度误差<3mm,内孔加工表面粗糟度为Ra= 3.2 。滤袋与花板的配合合理,用工具安装,使滤袋安装后严密、牢固不掉袋并便于拆装。

4滤袋和笼骨

4.1滤袋

对于整台布袋除尘器而言,滤袋是其核心部件。滤料质量直接影响除尘器的除尘效率,滤袋的寿命又直接影响到除尘器费用。

我司技供部根据除尘器运行环境和介质情况为氟美斯滤料。

此滤料为表面过滤型滤料,清灰,减少了粉尘因渗入而滞留于滤袋过滤层或在滤袋表面形成粉层后板结的可能,滤料寿命长,加上我们在除尘器结构、控制方面的改进,可滤料≥2年的正常使用寿命。布袋在寿命期内破损率<2%。

布袋底部采用加强环布并用一层包边缝制,无毛边裸露,滤袋合理剪裁,尽量减少拼缝。拼接处,重叠搭接宽度小于10mm,以提高布袋袋底强度和抗冲刷能力。同时滤袋底部距离进风口的距离及设备进风导流系统的设计与滤料的使用寿命有着的关系。我公司设计的设备充分考虑到这些内容,除尘器正常运行。

滤袋上端采用了弹簧胀圈形式,密封性能好,安装性高,换袋。仅需1-2人就能通过机顶便掀式顶盖进行换袋操作。滤袋的装入和取出均在净气室进行,无需进入除尘器过滤室。

我们选用的滤料可使除尘器排放浓度达到30mg/Nm3以下,从而能除尘效率达到以上,该滤料的长期操作温度满足使用要求,寿命在2年以上。

4.2笼骨

笼骨采用8根筋多角圆形,圆角形支撑环比园形支撑环刚性强, 笼骨的纵筋和支撑环分布均匀,使其有足够的强度和刚度以防止损坏和变形(纵筋直径φ3.5计8根,加强反撑φ3.5其间距200),顶部加装“η”型冷冲压短管,用于袋笼的垂直及保护滤袋口在喷吹时的。

为工期及质量,我公司自备两条全自动笼骨流水线,笼骨材料采用20#碳钢,使用笼骨生产线一次成型,笼骨的直线度和扭曲度,笼骨施焊后光滑、挺直、无毛刺,并且有足够的强度,不允许有脱焊、虚焊和漏焊现象。

笼骨采用镀锌技术,镀层牢固、,避免了除尘器工作一段时间后笼骨表面锈蚀而与滤袋黏结现象,换袋顺利,同时又减少换袋过程中对布袋的损坏。

5清灰系统

除尘器的清灰采用压缩空气低压脉冲清灰。

除尘器采用在线、离线二状态清灰方式,清灰功能的实现是通过PLC利用差压(定阻)、定时或手动功能控制提升阀关闭清灰仓室(离线清灰状态、在线清灰不关闭仓室),启动脉冲喷吹阀喷吹,使滤袋径向变形膨胀,抖落灰尘。清灰系统,脉冲阀动作灵活;在设备出厂前,对清灰系统等主要部件进行预组装测试,以质量。

清灰系统设置气包、过滤器(除油、水、杂质)供气的压力和气量品质,清灰力度和清灰气量能满足各种运行工况下的清灰需求以及离线阀的用气要求。

分气包有足够容量,满足喷吹气量。要求在每阀脉冲喷吹后气包内压力降不超过原来储存压力的30%。气包的进气管口径尽量选大,满足补气速度。阀门安装在气包的上部,避免气包内的油污、水分经过脉冲阀喷吹进入滤袋,每个气包底部都带有自动或手动油污排水阀,周期性的把容器内杂质向外排出。

分气包在加工生产后,用压缩空气连续喷吹清洗内部焊渣,然后再安装阀门。

6电磁脉冲阀

清灰系统的关键设备是电磁脉冲阀,它的选用关系到除尘器的造价及清灰效果。

我们为此次方案设备选用的是国内的脉冲阀,喷灰压力为0.4--0.6Mpa的1″直角式电磁脉冲阀,DC24V电压,膜片寿命大于100万次,满足了电磁脉冲阀的运行要求,减少了维护工作量。在膜片的制作工艺上,老式膜片工艺采用非金属扣型节流阻尼孔,在使用中容易磨损加大,影响喷吹清灰效果,从而造成布袋板结报废。根据这种情况老式工艺节流阻尼孔形式改进成铜制扣,尽管铜制扣节流孔磨损工况,但其内径公差难,而且铜制扣在频繁动作后容易与胶制膜片脱离,减短膜片使用寿命。经改良后的新形式膜片其节流阻尼孔由膜片中心活动部位移动至边缘边盖压紧处,加柱型节流孔塞,孔径公差好,几乎无使用磨损,不但延长了膜片的寿命,而且其喷吹效果状态稳定。膜片与阀体密封处采用胶包钢形式,采用的缓冲及密封工艺,可密封性能好,使用寿命长。

7本体和灰斗

7.1除尘器顶盖采用剪冲密封顶盖,重量及大小适合人工开启。所有孔、门制作及装配结束后,进行密封试验,无变形、无泄漏。

7.2除尘器的灰斗能承受长期的温度、湿度变化和振动,并考虑性能。

7.3除尘器灰斗设检修门、人孔门采用快开式,开启灵活,密封严密。灰斗侧斜壁与水平方向的交角不小于60°以灰的自由流动。

7.4在每个灰斗出口附近设计安装检修孔,灰斗及排灰口的设计灰自由流动并排出灰斗,灰斗出灰口处设有震动器,避免了蓬灰与灰沙搭桥,排灰顺畅。

7.5除尘器灰斗进风口风速小于8m/s,并在进风口增加均风导流装置,灰斗的风量差在5%以内。

8外饰

钢结构先涂防锈漆,采用耐风化、油漆(二底二面),后一道面漆在现场施工完后再刷,漆颜色由需方确认。