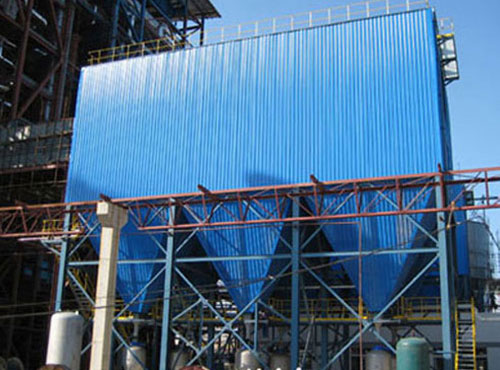

气箱脉冲布袋除尘器的基本构造及清灰原理

箱体主要是固定袋笼滤袋及气路元件之用,并制成全密封形式,清灰时,压缩空气 入箱体,并冲入各滤袋内部。箱体顶部做成1.5斜面,在户外使用时可防止积水,顶部还设有入孔检修门,安装和 换袋笼,滤袋全部在这里进行,方便,根据规格的不同,箱体内又分成若干个室,相互之间均用钢板隔开,互不透气,以实现离线清灰,每个室内均设有一个提升阀,以通断过滤烟气流。

(2)气箱脉冲布袋除尘器的袋室

袋室在箱体的下部,主要用来容纳袋笼和滤袋,并形成一个过滤空间,烟气净化主要在这里进行,同箱体一样,根据规格的不同也分成若干个室,并用隔板隔开,以防在清灰时各室之间的相互干扰,同时形成 的沉降空间。

(3)气箱脉冲布袋除尘器的灰斗

灰斗布置在袋室的下部,他除了存放收集下来粉尘以外,还作为进气总管使用(下进气式),当含尘气体进入袋室前入灰斗,由于灰斗内容积较大,使得气流速度降低,加之气流方向的改变,使得较粗的尘粒在这里就分离,灰斗内布置有螺旋输送机或空气斜槽等输送设备,出口还设有回转卸料器或翻板阀等锁风设备,可连续进行排灰。

(4)气箱脉冲布袋除尘器的进出风口及清灰步骤

进出风口根据收尘器的结构形式分二种,32系列的进风口为圆筒型,直接焊在灰斗的侧板上,出风口安排在箱体下部,袋室侧面、通过提升阀板孔与箱体内部相通,其他系列的进出风口制成一体,安排在袋室侧面、箱体和灰斗之间,中间用斜隔板隔成互不透气的二部分,分别为进气口和出气口,这种结构形式体积虽大些,但气流分布均匀,灰斗内预收尘效果好,适合于烟气含尘浓度较大的场合使用。

当含尘烟气由进风口进入灰斗以后,一部分较粗尘粒在这里由于惯性碰撞,自然沉降等原因落入灰斗,大部分尘粒随气流上升进入袋室,经滤袋过滤后,尘粒被阻留在滤袋外侧,净化的烟气由滤袋内部进入箱体,再由阀板孔,出风口排入大气,达到收尘的目的,随着过滤过程的不断进行,滤袋外侧的积尘也逐渐增多,从而使收尘器的运行阻力也逐渐,当阻力增到预先设定值(1245~1470Pa)时,清灰控制器发生信号, 先控制提升阀将阀板孔关闭,以切断过滤烟气流,停止过滤过程,然后电磁脉冲阀打开,以短的时间(0.1~0.15秒)向箱体内喷入压力为0.5~0.7MPa的压缩空气,压缩空气在箱体内澎涨涌入滤袋内部,使滤袋产生变形,震动,加上逆气流的作用,滤袋外部的粉尘便被 下来掉入灰斗,清灰完毕之后,提升阀再次打开,收尘器又进入过滤状态。

上述的工作原理所表示的仅是一个室的情况,实际上气箱脉冲式袋收尘器是由多个室组成的,清灰时,各室分别顺序进行,这就是分室离线清灰,其优点是清灰的室和正在过滤的室互不干扰,实现了长期连续作业,提高了清灰效果。

一个室从清灰开始到结束,称为一个清灰过程,清灰过程一般3~10秒,从 个室的清灰结束,到 个室的清灰开始,称为清灰间隔。清灰间隔的时间长短取决于烟气参数,选型的大小等,短则几十秒钟,长则几分钟甚至 长时间,清灰间隔又可分集中清灰间隔和均匀清灰间隔二种,所谓集中清灰间隔是指从 室清灰开始到 后一个室清灰结束以后,全部室都进入过滤状态,直至下一次清灰开始,而均匀清灰间隔则在 后一室清灰结束以后,仍以间隔相同的时间启动 室的清灰,因此均匀清灰间隔的清灰过程是连续不断的。从 室的清灰过程开始到该室下一次的清灰过程开始之间的时间间隔,称为清灰周期,清灰周期的长短取决于清灰间隔时间的长短。

上述清灰动作均由清灰控制器进行自动控制,清灰控制器有定时式和定压式二种,定时式是根据除尘器阻力的变化情况,预置一个清灰周期时间,除尘器按固定预置时间进行清灰,这种控制器结构简单,调试、维修方便,价格便宜,适用于工况条件比较稳定的场合,定压式是在控制器内部设置一个压力转换开关,通过设在除尘器上的测压孔测定除尘器的运行阻力,当达到清灰阻力时,压力转换开关便送出信号,启动清灰控制器进行清灰。这种控制器能实现清灰周期与运行阻力的 佳配合,因此非常适合工况条件经常变化的场合,但仪器较复杂,价格也比较贵。